Processament del molibdè, preparació del mineral per utilitzar-lo en diversos productes.

El molibdè (Mo) és un metall blanc com el platí amb un punt de fusió de 2.610 ° C (4.730 ° F). En estat pur, és resistent i dúctil i es caracteritza per una duresa moderada, alta conductivitat tèrmica, alta resistència a la corrosió i un coeficient d'expansió baix. Quan s'alien amb altres metalls, el molibdè afavoreix la duresa i la duresa, augmenta la resistència a la tracció i la resistència al fluix, i generalment afavoreix la duresa uniforme. Les petites quantitats de molibdè (de l’1 per cent o menys) milloren significativament la resistència a l’abrasió, les propietats anticorrosives i la resistència i la resistència a la temperatura alta del material matricial. El molibdè és, per tant, un agent d’addició vital en la fabricació d’acer i superlums no ferrosos altament sofisticats.

Atès que l’àtom de molibdè té el mateix caràcter que el de tungstè, però només aproximadament la meitat del seu pes i densitat atòmica, substitueix avantatjós el tungstè en acers d’aliatge, permetent obtenir el mateix efecte metal·lúrgic amb la meitat de metall. A més, dos dels seus anells d’electrons externs són incomplets; això li permet formar compostos químics on el metall és di-, tri-, tetra-, penta- o hexa-valent, fent possible una gran varietat de productes químics de molibdè. Això també és el factor essencial en les seves considerables propietats catalítiques.

Història

Tot i que el metall era conegut per les cultures antigues, i les seves formes minerals es van confondre amb el grafit i la galena del mineral de plom durant almenys 2.000 anys, el molibdè no es va descobrir i identificar formalment fins al 1778, quan el químic i farmacèut suec Carl Wilhelm Scheele va produir òxid mol·lòbic. atacant la molibdenita pulverizada (MoS 2) amb àcid nítric concentrat i després evaporat el residu fins a sequedat. Seguint el suggeriment de Scheele, un altre químic suec, Peter Jacob Hjelm, va produir el primer molibdè metàl·lic el 1781 escalfant una pasta preparada amb òxid molibdic i oli de lli a altes temperatures en un gresol. Durant el segle XIX, el químic alemany Bucholtz i el suec Jöns Jacob Berzelius van explorar sistemàticament la química complexa del molibdè, però no va ser fins al 1895 que un químic francès, Henri Moissan, va produir el primer metall molibdè químicament pur (99,98%). amb carboni en un forn elèctric, cosa que permet fer recerca científica i metal·lúrgica sobre el metall i els seus aliatges.

El 1894, un fabricant francès d'armes, Schneider SA, va introduir molibdè en la pintura d'armadura a les seves obres a Le Creusot. El 1900, dos enginyers americans, FW Taylor i P. White, van presentar els primers acers d'alta velocitat basats en molibdè a l'Exposició Universelle de París. Simultàniament, Marie Curie a França i JA Mathews als Estats Units van utilitzar molibdè per preparar imants permanents. Però durant la Primera Guerra Mundial no es va provocar una escassetat aguda de tungstè que es va utilitzar molibdè a gran escala per fabricar armes, armadures i altres ferrells militars. Als anys vint, els aliatges portadors de molibdè van tenir les seves primeres aplicacions en temps de pau, inicialment en fabricació d'automòbils i després en acers inoxidables. A la dècada següent van obtenir acceptació en acers d’alta velocitat, i després de la Segona Guerra Mundial es van utilitzar en aviació, sobretot en motors a reacció, que havien de suportar altes temperatures de funcionament. Més tard, el seu ús es va expandir fins a míssils. A part dels acers d’aliatge, el molibdè s’utilitza en superallums, productes químics, catalitzadors i lubricants.

Minerals

L’únic mineral viable comercialment en la producció de molibdè és el seu bisulfur (MoS 2), que es troba en la molibdenita. Gairebé tots els minerals es recuperen de dipòsits disseminats de pòrfir. Es tracta de dipòsits primaris de molibdè o dipòsits complexos de coure-molibdè dels quals es recupera el molibdè com a coproducte o subproducte. Els dipòsits primaris, que contenen entre 0,1 i 0,5 per cent de molibdè, són extensos. Les porfíries de coure també són dipòsits molt grans, però el seu contingut en molibdè varia entre el 0,005 i el 0,05 per cent. Aproximadament el 40 per cent del molibdè prové de mines primàries, amb l’altre 60 per cent un subproducte de coure (o, en alguns casos, tungstè).

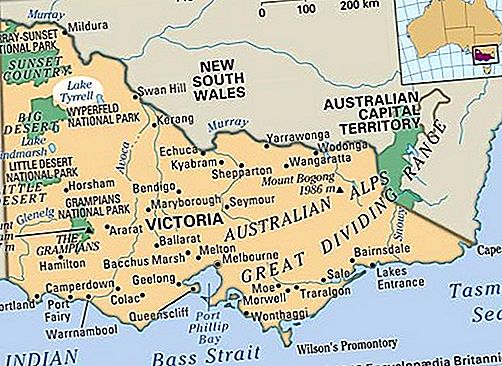

Un 64% dels recursos recuperables es troben a Amèrica del Nord, els Estats Units representant els dos terços d'aquests. Un altre 25 per cent es troba a Amèrica del Sud i el saldo es troba principalment a Rússia, Kazakhstan, Xina, Iran i Filipines. Europa, Àfrica i Austràlia són molt pobres en minerals de molibdè. Entre els majors productors de molibdè hi ha la Xina, els Estats Units, Xile, el Perú, Mèxic i Canadà.

Mineria i concentració

Les porfíries de molibdè i de coure-molibdè es poden treure per terra oberta o per mètodes subterranis. Un cop triturat i mòlt el mineral, els minerals metàl·lics es separen de minerals de gangue (o el molibdè i el coure els uns dels altres) mitjançant processos de flotació, utilitzant una gran varietat de reactius. Els concentrats contenen entre el 85 i el 92 per cent de MoS 2 i petites quantitats de coure (menys del 0,5 per cent) si es recupera el molibdè com a subproducte del coure.

Extracció i perfeccionament

Oxxid mol·lòbic tècnic

Al voltant del 97% del MoS 2 s’ha de convertir en òxid mol·lòbic tècnic (85-90 per cent MoO 3) per arribar a la seva destinació comercial. Aquesta conversió es realitza gairebé de manera universal en forns de diversos nuclis de tipus Nichols-Herreshoff, en els quals el concentrat de molibdenita s’alimenta des de la part superior contra un corrent d’aire escalfat i gasos bufats des de la part inferior. Cada llar té quatre braços refredats per aire girats per un eix refrigerat per aire; els braços estan equipats amb fulles de rable que rastregen material cap a l'exterior o al centre del rostidor, on el material baixa al següent foc. A la primera llar, el concentrat es preescalfa i els reactius de flotació s’encenen, iniciant la transformació de MoS 2 en MoO 3. Aquesta reacció exotèrmica, que continua i s’intensifica en els següents focs, es controla mitjançant l’ajust de l’oxigen i per polvoritzadors d’aigua que refreden el forn quan cal. La temperatura no hauria de pujar per sobre dels 650 ° C, el punt en què el MoO 3 es sublima, o es vaporitza directament de l'estat sòlid. El procés s’acaba quan el contingut de sofre de les calcines cau per sota del 0,1 per cent.

Oxxid mol·lbdic químicament pur

L’òxid mol·lbdic tècnic es fabrica en briquetes que s’introdueixen directament en forns per fabricar acers d’aliatge i altres productes de foneria. També s'utilitzen per fer ferromolibdeno (veure a baix), però si es volen productes de molibdè més purificades, com ara productes químics de molibdè o molibdè metàl·lic, a continuació, el MoO tècnica 3 han de ser refinats a MOO químicament pura març per sublimació. Això es realitza en rèpliques elèctriques a temperatures entre 1.200 i 1.250 ° C (2.200 i 2.300 ° F). Els forns consisteixen en tubs de quars enrotllats amb elements de calefacció de filferro de molibdè, protegits de l'oxidació mitjançant una barreja de pasta de maó refractari i carbó de fusta. Els tubs s’inclinen a 20 ° des de l’horitzontal i giren. Els vapors sublimats són abocats pels tubs per aire i recollits per caputxes que condueixen a bosses de filtre. Es recullen dues fraccions separades. El primer correspon a la vaporització del 2-3% inicial de la càrrega i conté la majoria de les impureses volàtils. L’última fracció és el MoO 3 pur. Ha de ser un 99,95 per cent pur per ser adequat per a la fabricació de molibdat d'amoni (ADM) i molibdat de sodi, que són matèries primeres per a tota mena de productes químics de molibdè. Aquests compostos s’obtenen reaccionant químicament MoO 3 pur amb amoníac aquós o hidròxid de sodi. El molibdat d'amoni, en forma de cristalls blancs, assenyala entre el 81 i el 83 per cent MoO 3 o el molibdè del 54 al 55 per cent. És soluble en aigua i s'utilitza per a la preparació de catalitzadors i catalitzadors de molibdè i pols de molibdè metàl·lic.

Metall de molibdè

La producció de molibdè metàl·lic a partir de MoO 3 o ADM pur es realitza en tubs o forns d’escalfament elèctric, en els quals s’introdueix gas hidrogen com a contracorrent contra l’alimentació. Normalment hi ha dues etapes en què el MoO 3 o ADM es redueix primer a un diòxid i després a una pols metàl·lica. Les dues etapes es poden dur a terme en dos forns diferents amb refrigeració, o bé es pot utilitzar un forn de dues zones. (De vegades, s’utilitza un procés de tres etapes que comença a una temperatura baixa de 400 ° C, o 750 ° F, per evitar una reacció descontrolada i evitar el sinterisme.) En el procés de dues etapes, dos forns llargs amb molibdè- es poden utilitzar elements de calefacció per cable. La primera reducció es porta a terme en "vaixells" d'acer lleu que contenen d'entre 5 i 7 quilograms d'òxid, que s'alimenten a intervals de 30 minuts. La temperatura del forn és de 600-700 ° C (1.100–1.300 ° F). El producte del primer forn es descompon i s’alimenta al mateix ritme en vaixells de níquel fins a un segon forn que funciona a 1.000-11.100 º C (1.800-2.000 ° F), després del qual es filtra la pols metàl·lica. La pols més pura, que conté un 99,95 per cent de molibdè, s’obté mitjançant reducció de l’ADM.

A causa del seu extrem de punt de fusió, el molibdè no es pot fondre en lingots d'alta qualitat mitjançant processos convencionals. Tanmateix, es pot fondre fàcilment en un arc elèctric. En un d'aquests processos, desenvolupat per Parke i Pernil, la pols de molibdè es pressiona contínuament en una vareta, que és parcialment sinteritzada per la resistència elèctrica i es fon en un extrem elèctric. El molibdè fos es desoxida per carboni afegit a la pólvora, i es fon en un motlle de coure refrigerat per aigua.

![La pel·lícula The Wizard of Oz de Fleming and Vidor [1939] La pel·lícula The Wizard of Oz de Fleming and Vidor [1939]](https://images.thetopknowledge.com/img/entertainment-pop-culture/7/wizard-oz-film-fleming.jpg)