Producció de maó modern

Bàsicament, el procés de maçoneria no ha canviat des que fa uns milers d’anys es van produir els primers maons disparats. Els passos que s’utilitzen aleshores s’utilitzen avui, però amb perfeccionaments. Les diferents fases de fabricació són les següents: assegurar l’argila, beneficiar, barrejar i formar, assecar, disparar i refredar.

Fixació de l’argila

Les argiles utilitzades avui en dia són més variades que les que utilitzaven els primers fabricants de maons. L'excavació, l'explotació i diversos mètodes de mòlta permeten al fabricant modern utilitzar moltes matèries primeres.

Les argiles utilitzades en la fabricació de maó representen una àmplia gamma de materials que inclouen diversos percentatges de sílice i alúmina. Es poden agrupar en tres classes: (1) argiles superficials que es troben prop o a la superfície de la Terra, normalment en els fons del riu; (2) esquelles, argiles sotmeses a altes pressions geològiques i que varien en duresa des d'una pissarra fins a una forma de roca parcialment descomposta; i (3) llenyes de foc, que es troben més profundament a la superfície i que necessiten una mineria. Les escates artificials tenen una composició química més uniforme que les argiles superficials o esquistos.

Les argiles de superfície es recuperen normalment mitjançant pales elèctriques, excavadores amb fulles de rascador i operacions de traça d'arrossegament. Les shales es recuperen mitjançant volades i pales d’energia. Es poden extreure les flames artificials mitjançant tècniques convencionals.

Beneficiació

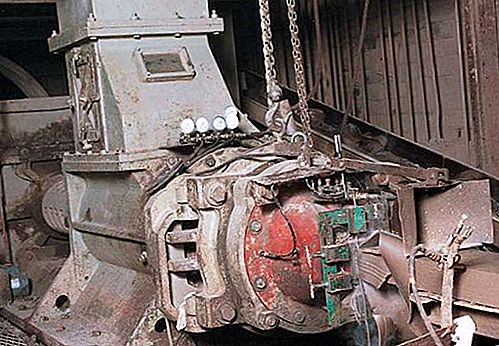

Les argiles crues sovint es barregen per obtenir una consistència més uniforme. En molts casos, el material és mòlt per reduir grans roques o gruixos d'argila fins a la mida útil i es col·loca en coberts. A mesura que s'emmagatzema material addicional, les mostres es barregen a partir d'una secció de la pila d'emmagatzematge. El material es trasllada després a molins i pantalles secundàries (si cal) per assegurar la mida òptima de partícules per barrejar-la amb aigua. En determinats processos (per exemple, el fang suau), l’argila es transfereix directament a la zona de mescla, eliminant tot el triturat, el cribratge i la barreja.

Barrejar i formar

Totes les argiles s’han de barrejar amb aigua per formar el producte acabat. La quantitat d’aigua afegida dependrà de la naturalesa de les argiles i de la seva plasticitat. Aquesta aigua s’elimina durant l’assecat i el tret, cosa que provoca una contracció de les unitats; per compensar aquest encongiment, els motlles es fan més grans que els productes acabats desitjats.

S'utilitzen tres processos bàsics en la fase de conformació i barreja. En el procés de fang rígid, l’argila es barreja amb aigua per convertir-la en plàstic, després de la qual cosa es força a través d’un encuny que extreu una columna d’argila com la pasta de dents espremuda d’un tub (vegeu la figura). La columna proporciona dues dimensions de la unitat que s'està fabricant; es talla per donar la tercera dimensió. Tot el procés procedeix de totes les rajoles d’argila estructural, així com un gran percentatge de maons.

En el mètode més antic de formar maons, en el procés de fang suau, s’utilitza molta més aigua i la barreja es posa en motlles de fusta per formar la unitat de mida desitjada. Per evitar que l’argila s’enganxi, els motlles es lubrifiquen amb sorra o aigua; després d'omplir-se, es pica l'excés d'argila a la part superior del motlle. A partir d’aquest procés es van derivar els termes de motlle de fusta, de sorra o de maó colpejat per aigua. En el procés de premsa seca s'utilitzen argiles amb una plasticitat molt baixa. S’afegeix un mínim d’aigua, el material es col·loca en motlles d’acer i s’apliquen pressions de fins a 1.500 lliures per polzada quadrada (10.000 kilopascals).

Assecat

Un cop formats els maons, s’han d’assecar per treure tanta aigua lliure com sigui possible. (Es podrien explotar literalment si se’ls sotmet al foc sense assecar-se.) L’assecatge, a part d’assecar-se al sol, es fa en forns més secs amb temperatura controlada, cabell i humitat.

Incendi i refrigeració

Els maons es llencen i es refreden en un forn, una cambra tipus forn capaç de produir temperatures de 870 ° a 1.100 ° C (de 1.600 ° a més de 2.000 ° F), segons el tipus de matèria primera. Hi ha dos tipus generals de forns, periòdics i continus.

El primer tipus de forn, el panell, és només una pila de maons secs amb túnels a la part inferior que permeten que la calor dels incendis passi i cap amunt a la pila de maons. Les parets i la part superior estan arrebossades amb una barreja de sorra, argila i aigua per retenir la calor; a la part superior els maons es col·loquen junts i es ventilen per a la circulació per treure la calor a través del maó. El forn de pinça és una millora respecte al forn de la cullera, ja que les parets exteriors són permanents, amb obertures a la part inferior per permetre disparar els túnels.

Un altre perfeccionament del forn d’escudella, de forma rodona o rectangular, es designa com a actualització o tracció de fons, indicant la direcció del flux de calor. En aquests forns, les parets i la corona són permanents, i hi ha ports de tret a l'exterior.

En els anomenats forns periòdics, els maons es col·loquen amb suficient espai d’aire per permetre que la calor dels incendis arribi a totes les superfícies. Es col·loquen directament des del secador i la calor s’incrementa gradualment fins que s’assoleix la temperatura òptima de cocció. Quan estiguin suficientment disparats, es redueix la calor i es deixa que es refredi gradualment abans de retirar-lo del forn.

Es va millorar l'eficiència del forn periòdic situant diversos forns en línia amb passatges de connexió. Es dispara primer la primera cambra i l’excés de calor es passa a la cambra següent per començar a escalfar. Successivament, les diferents cambres es condueixen a temperatures de refrigeració i refrigeració òptimes, fins que tots els maons s’han disparat i refredat. Aquesta disposició es coneix com la zona de foc en moviment. A la zona de foc fixa més moderna, es posen maons secs en cotxes que porten fins a 3.000 o més maons; els cotxes arrenquen al final fresc d'un llarg forn de túnel i avancen lentament cap a poc a poc, augmentant gradualment les temperatures fins a la zona de tret, passen per ell i surten per zones de calor decreixents fins que es refreden.